Основополагающая характеристика бетона – прочность. Она учитывается при проектировании, расчете конструкций при постройке зданий. Прочность можно определить по марке, обозначающийся буквой М и классом с буквой В, рядом с которым есть числовое значение, означающее максимальное давление при сжатии, которое выдержит материал.

При определении прочности бетона стоит придерживаться установленной документации: ГОСТ 22690-88, 28570, 18105-2010, 10180-2012. Они регламентируют методы, ход испытаний и обработку результатов.

Влияние на показатель

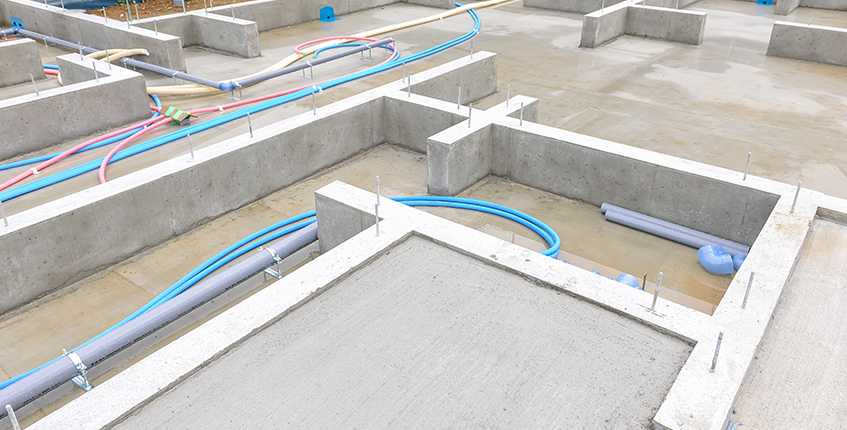

Затвердевший бетон на строительной площадке дает отличные результаты в лабораторных условиях.

На прочность бетона, помимо качества цемента и заполнителя, могут влиять:

- при каких условиях проводилась транспортировка;

- как укладывалась опалубка:

- какие размеры у формы конструкции;

- вид состояния в напряжении;

- уровень влажности;

- температура воздуха при твердении;

- как ухаживали за монолитом после заливания.

Смесь может ухудшаться, если при строительстве буду допускать технологические ошибки:

- доставка не в миксере;

- время в пути превышает нормированное;

- смесь не уплотняется вибраторами, трамбовками при заливке;

- производится монтаж при низкой или высокой температуре не в нормированных пределах;

- производится монтаж при ветре;

- когда укладывалась опалубка условия твердения не были соблюдены.

При ошибочной транспортировке происходит схватывание, расслоение и потеря подвижности смеси. Если в конструкции нет уплотнений, то произойдет образование пузырьков воздуха, которые ухудшат качество монолита. Бетон достигает прочности в 70% при температуре 15-25 градусов Цельсия от 7 до 15 суток. При несоблюдении условий, срок может затянуться. Для смеси опасны охлаждение и пересушивание.

Если работы проводятся зимой, опалубка утепляется, а также прогревается. При работах летом поверхность увлажняют, потом накрывают пленкой сверху.

Заводы ЖБИ проваривают, обрабатывают конструкции для уменьшения время набора прочности материалом. При таких условиях длительность составляет 8-12 часов. Чтобы определить соответствие характеристик заявленным по проекту, проводят проверку прочности бетона. В лаборатории испытывают образцы с помощью неразрушающих прямых и косвенных методов.

Какие факторы влияют на погрешность измерений для контроля и оценки прочности бетона:

- насколько равномерен состав;

- наличие дефектов на поверхности;

- уровень влажности материала;

- проведение армирования;

- наличие коррозии, промасливания, а также карбонизации внешнего слоя;

- исправность прибора, если изношена пружина или слаба зарядка аккумулятора.

Способ проверки бетонных сооружений первый по информативности – изъять образцы из залитого бетона для испытаний. Ошибки сводятся к минимуму, но понадобятся большие трудозатраты. Поэтому чаще используют доступные методы, основывающиеся на применении приборов, которые измеряют характеристики прочности материала – твердость, усилие на отрыв и скол, а также длину волны.

Какие требования к проверке

Со стороны заказчика, испытания предпочтительнее проводить неразрушающими методами. Такая возможность есть. Придуманы и используются приборы, которые показывают результат без извлечения образца из залитого бетона, что портит прочность и целостность построенной конструкции. При оценке точности результатов обращают внимание на результаты измерений, цену оборудования, а также затраты труда.

Дорогостоящие методы проверки – керны на лабораторном прессе и отрыв со скалыванием. Более дешевые методы – ударный импульс, упругий отскок, пластическая деформация, а также ультразвук. Применяют их после установки градации зависимости между характеристиками и прочностью.

Свойства смеси могут в дальнейшем отличаться от выстроенной зависимости. Например, при определении прочности бетона на сжатие используют кубики на прессе, с помощью чего определяют усилие на отрыв со скалыванием. Вас ждут погрешности при контроле результатов, если пропустить эту операцию.

Ошибки достигают 15-75%, поэтому целесообразнее пользоваться косвенными методами, чтобы оценить техническое состояние конструкции, где нужно найти зоны неоднородности смеси.

Как определить прочность бетона

Методы испытаний:

- разрушающие;

- неразрушающие – прямые и косвенные.

С помощью них контролируют, оценивают прочность бетона в лабораторных условиях, на площадках или в построенных сооружениях.

Разрушающие

Выпиливаются или вырубаются образцы из построенной конструкции. Далее их разрушают на прессе, а после каждой попытки фиксируют максимальные значения усилий сжатия. Выполняется статистическая обработка. Метод трудоемкий и дорогой, причиняет локальные дефекты покрытию.

В производстве проводится на образцах, которые изготавливают по ГОСТ из рабочей бетонной смеси. Кубы выдерживают в приближенных к заводским условиям.

Неразрушающие прямые

Испытания проходят без повреждений. Механическое воздействие на материал проводят:

- отрывом;

- отрывом со скалыванием;

- скалыванием ребра.

На поверхность монолита приклеивают эпоксидный состав стального диска. Специализированным устройством отрывается фрагмент конструкции, а величина усилия переводится в показатель. При отрыве со скалыванием прибор прикрепляется к полости бетона и бурятся шпуры, в которые выкладывают анкеры. Далее извлекают материал, потом фиксируют усилие на разрушение.

Скалывание ребра применяют к конструкциям с внешними углами. Прибор закрепляется к выступающему углу и анкером его нагружают. При разрушении усилия, глубина скола фиксируется. Прочность устанавливается при учете крупности заполнителя.

Неразрушающие косвенные

Испытания проводят без приборов в конструкции, а также без установки анкеров. Проводятся испытания с помощью ультразвука, ударного импульса, упругого отскока и пластической деформации.

Ультразвуковой метод определяет прочность при сравнении скорости распространения продольных волн в конструкции. Прибор устанавливается на ровную поверхность, потом прозваниваются участки по программе испытания.

При ударном импульсе используется энергия удара бойка из металла в форме круга о бетон. Сила преобразуется в электрический импульс, амплитуда и время при этом связано с показателем прочности бетона.

При обратном отскоке используют склерометр, который фиксирует величину обратного движения бойка после удара о бетон. От установки твердости материала зависит прочность бетона.

При применении метода пластических деформаций, на бетоне измеряется размер следа от удара шаром из метала, и сравнение его с образцовым отпечатком. Наносят серию ударов, а прочность определяется диаметром отпечатка на стержне, бетоне.

Контроль, оценку прочности бетона целесообразнее определять неразрушающими методами. Они доступны в сравнении с лабораторными исследованиями. Стоит построить зависимость приборов, характеристик смеси. Устранить факторы, которые смогут исказить результаты.

Научно-исследовательский центр «Дорожно-строительных материалов» имеет полный комплект оборудования для проведения экспертизы прочности бетона.

Мы аккредитованная строительная лаборатория и внесены в государственный реестр.

Переживать за качество построенных дорог в Москве не придется, если заказать услугу у нас!